联系人:董经理

电话:0316-2878558

手机:18611382515

邮箱:1043236144@qq.com

地址:河北省廊坊市安次区廊坊高新区联东U谷二号厂房B区

网址:www.csb56.com

- 35K小型超声波塑料焊接机

35K

长翔使用手册

长翔自动化设备(廊坊)有限责任公司电话:0316-2878558 传真:0316-2878558

一、超声波工作原理

热可塑性胶的超音波加工,是利用工作接面间高频率的摩擦而

使分子间急速产生热量,当此热量足够熔化工作时,停止超音波发振,此时工作接面由熔融而固话,完成加工程序。

通常用于塑胶加工的频率有20KHZ和15KHZ、35KHZ,其中20KHZ是在人类听觉之外,故称为超音波,但15KHZ仍在人类听觉范围之内。

二、超声波机械原理

将220V,60HZ转变为15KHZ(或20KHZ)之高压电能,利用振动子转换成机械能。如此的机械振动,经由传动子,焊头传至加工物,并利用空气压力,产生工作接面之摩擦效果。振动子和传动子装置在振筒内,外接焊头,利用空压系统和控制回路,在事先设定之条件下升降,已完成操作程序。

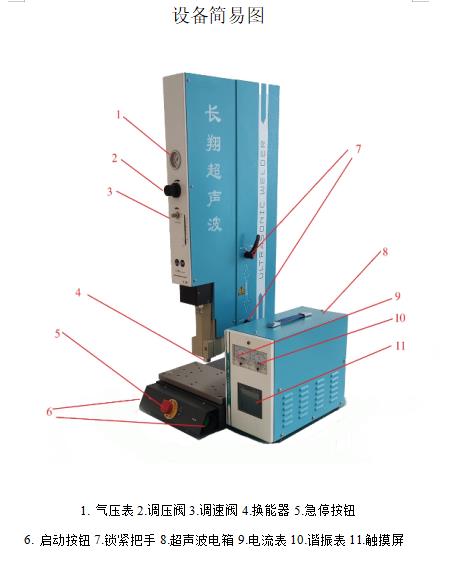

三、组件功能说明

1.延迟时间设定:调整开始发振时间,在开始台件后0~9.99秒开始发振。

2.熔接时间设定:调整熔接时间长短,在延迟时间终了发振0~9.99秒之范围。

3.硬化时间设定:调整发振终了工作物熔融定型时间在0~9.99秒之范围。

4.计数器:工作循环次数记录用,附有归零压扣。

5.调整及压力表:工作压力之指示及调整设定用。

6.音波调整:调整振动子系统与发振回路之共振匹配,使转换效率达到理想。

7.振幅表:显示音波空载或负载工作之振幅强弱。

8.电源开关及灯:电源开关之控制,及指示灯开路之灯号。

9.选择开关(自动/手动/音波检查):自动或手动操作之选择,及作音波空载查视之按钮。

10.音波出力调整钮:音波出力段数之设定用,2~4段为一般使用5~6段为输出用。

11.音波过载灯:显示音波过载不正常,需做音波调整,至过载灯不会显示为止。(若仍无解除,请来电咨询)

12.焊头:传达振动力于工作物上,使之熔接。

13.上升/下降缓冲调整:调整孔位与机台侧面可适当调整,使升降惯性适中。

14.下降速度调整:调整合理适当之下降工作速度用。

15.升降摇轮:升降调整机体用,每转动一圈约升降5MM之行程。

16.熔接位置视窗:检视正常熔接时焊头压附工作物之状况。

17.汽缸上低点微调螺丝:在熔接熔化块,或外形尺寸需时使用可限汽缸之下降。

18.水平微调螺丝:调整此四支螺丝,可使焊头平均压附在工作物。

19.机体固定把手:使机体与支柱紧密固定用。

20.输出电线及插座:连接机体振动子系统与发振箱线路用。

21.控制电缆及插座:连接机体振动子系统与发振箱线路用。

22.熔接下降按钮:自动/手动操作方式时做下降之动作按钮。

23.紧急上升按钮:做紧急上升或手动上升用。

24.接地螺母:电子回路之接地线连接用,漏电时保护。

25.保险丝座:电子线路之过载保护。

26.空气清静器:空压工作之气体过滤水分用。

四、机器安装方法

1.将熔接机放置作业台上,将发振箱放置于机体附近操作员易于观察及调整之处。(作业台需可接受150Kg之压力,高度约600~800mm,且不可放置在潮湿或多尘之场所。)

2.接地:将地线一端接地,另一端接于发展箱后面之接地旋钮。

3.发振箱于机体连接:将机体之输出电缆插头及控制电缆插头接与发振箱插座上。

4.接空压源:将高压气压管引清净干燥之空气源与熔接机体上空气滤清器入口接头以管束结合锁紧。(空气压力为6~8Kg/cm2。)

5.接电源:发振箱后面之电源及插头,请接上AC220V,60/50HZ电源。

五、各部件调整及焊接前准备工作

1.装焊头:

(1)先将扩大锥(CONE)及焊头(NORN)以及焊头螺丝,及酒精或汽油擦洗干净,再将焊头螺丝及扩大锥,焊头结合面抹上一层薄薄的黄油再将焊头螺丝锁紧于焊头上。注意:扩大锥,焊头之接合面若有损伤时。振动之传达的效果会减低,应经常保养。

(2)按机体升降键,将机体升高至适当位置(扩大锥结合面以下约300mm之间)再紧固4支焊接头水平调整螺丝,将扩大锥固定在其旋转范围之中间位置处。

(3)把焊头用手旋入扩大锥到不能回转为止。

(4)以焊头锁紧扳手焊头旋紧(约300Kg/cm之扭力),此时特别注意不让扩大锥旋转,以防止转梢钮断。(若发现旋转则4支焊头水平调整螺丝要再紧固些)

2.底模架设及焊头调整:

(1)调整准备:

① 打开气压源,并调整压力至2Kg/m2。

② 将底模依操作方便之方向,平稳置于底座上。

③ 调整机体升降开关至焊头工作面以下有100m/m之空间。

④ 打开发振箱上之总电源开关,此时电源指示灯亮。

⑤ 将熔接机上方选择开关至置“手动”位置。

⑥ 检视焊头下方100mm深之范围确定无物品后,在按底座上之熔接下降按钮,使焊头下降在行驶下方位置。

(2)焊头方向调整:

① 放松4支水平调整螺丝,将焊头之方位于工作物对正,在按机体升降开关使焊头压附工作物。

② 调整底模前后,左右位置使焊头粘合工作物后,底模在操作方便方向。

(3)焊头水平调整:

轻拍焊头四周,使焊头与工作物吻合状况后,平均固定4支水平调整螺丝,在固定低底模。

(4) 焊头高低位置调整:

① 按机体升降开关,使机体下降至熔接位置视窗红线对正于熔接位置,并旋紧机体固定把手。使机体与支柱结合一体。

② 若工作物之熔接对于高低需要准备时,则调整低点微调螺丝顶于升降在熔接后适当位置。

(5)熔接准备:

①选择开关置于手动位置。视状况设定下降速度,及下降/上升缓冲,工作气压,并调整至升降时不致于产生冲击为止。

② 依工作物状况,设定出力段数于适当位置(应从低端、段试起以维持寿命)再按音波检查开关,并旋转音波调整螺丝,使振幅表之指示想、在低刻度为止。注意:按音波检查开关,应按下1秒停止1秒间歇方式,以维护振动子寿命。

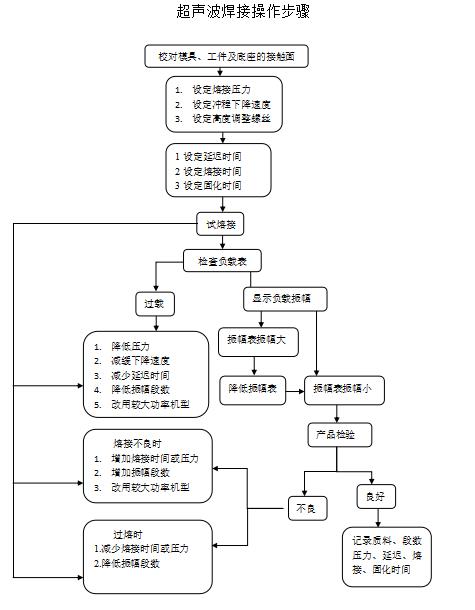

六、焊接操作:设定熔接延迟及硬化时间

根据触摸屏显示按钮进行相关手动自动操作

1.完成上述之各部件调整及熔接前准备后。

2.按熔接下降按钮试熔接,焊接机即可自动熔接工作一次。

3.观察熔接工作状况及熔接后工作物,再调整焊接头,底模并重新设定工作力,音波出力,熔接时间,再试熔接,重复调整至工作物理想熔接条件。(延迟时间、硬化时间之设定,从较长时间减递设定至理想条件,音波出力及熔接时间之设定,则需由小到大渐增方式设定,以维持振动子之寿命)

4.设定至理想熔接条件后,即可从事作业生产,生产前,首先将计数器归零,及做音波检查,并清理工作台上不必要的物品,再行作业。

七、焊接动作说明

1.焊头下降:在发振箱导入电源及气压源接通后,按下底座之两个熔接下降按钮(WELD),焊头即下降。

2.延迟时间(DELAY TIME):焊头下降至限制开关动作之同时,延迟时间计时器即开始计时。

3.熔接时间(WELD TIME):延迟时间计时终了同时,熔接时间计时器即开始计时,振动子同时发振熔接。

4.硬化时间(HOLD TIME):熔接时间计时终了之同时,硬化时间计时器即开始计时。

5.焊头上升:硬化时间计时终了,焊头随之上升,计数器即累计一次,完成一循环动作。

八、注意事项

1.本机请勿至于潮湿或多尘及过热就、之场所,机器上方勿放置流体物,平时注意整洁,随时擦拭,但不可使用液体清洗。

2.人体请勿重于发振之焊头,以免灼伤,自动操作中遇到危险请按紧急上升钮

3.非本公司设计之焊头请勿使用在本机台上。

4.音波检测在无负荷时,振幅表勿操作过1A,超过1A时请调整音波调整螺丝,若经调整仍不能降至1A以下,则可能焊头或机台有异常,请联络本公司处理。

5.按音波检查开关以间歇方式按下,勿连续按过超过三秒以维持振动子寿命。

6.在操作时(有负荷状态),振动表勿超过红色(在标准型熔接机上时)若指示超过时,以降低压力,减少出力段数,及调整音波调整之。若经过调整,仍不能将下时,请联络本公司处理。

7.本机之振动子及发振机内有高压线路,除了外部作业调整之外,使用客户请勿做机内之修护。

8.焊头本身是依熔接物来决定,且需配合振动子系统之共振,所以焊头应使用本公司设计制造之产品,以免损害振动系统。

9.本机附有脚踏开关插座,一般作业,请勿接上脚踏开关操作,以维作业员。

10.空气源注意音清絮,本机之空气滤清器(AIR FOLTER)内若有滞留1/2的水请随时排除,如水分过多时则须时常清理空压机水份。

11.接地线需接地,且不可接于供电源之地线上,以防止高压漏电。

12.振动子及扩大锥不可做超过360°之旋转,以免扭转断高压线。

九、焊接机保养与维护

1.焊头、底模及工作物常保持清洁。

2.定期检查电线接头是否松动。

3.定期清洗空气滤清器,应使用清洗剂或水,不可使用挥发性之溶剂。

4.机械定期擦拭,但不可使用液体清洗,发振箱上方勿重压或放置流体物。

5.工作场所保持空气通畅,周围温度不可过高。(40°C以下)

6.升降清槽、螺杆等定期摸黄油脂,并保持清洁。

7.搬运机器时,发振箱应与机体分开(拆开电缆插座),搬运需小心,勿受撞击。

8.长时间不使用时,请将本机外观擦拭,上油保养,并盖上附机之封套,置于干燥通风场所。

9.每月应打开控制箱上盖,用干净不带水份空气管,清理箱内粉尘。以保持零件散热通风之良好。